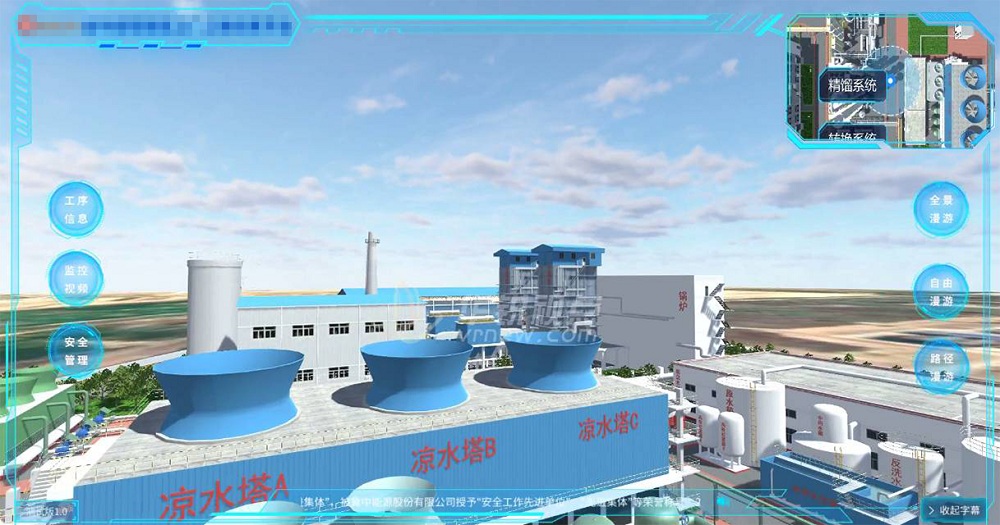

数字孪生技术如何改善质量控制?

质量保证在制造业中发挥着至关重要的作用,对汽车、铁路和航空航天等行业至关重要。借助人工智能(AI)、物联网(IoT)和其他现代技术,制造商能够将数字孪生软件作为其质量管理流程的一部分并对其进行整体改进。

加快新产品发布和研发

在铁路、航空航天和汽车领域,设计、开发、测试和推出新产品或零件可能需要数年时间。由于广泛的研究和开发,零件或产品在生产线上组装可能需要数月甚至数年的时间。

当制造商在其研发过程中实施数字孪生时,可以对产品和零件进行虚拟测试以了解:潜在目标受众、地理市场、实用的设计、潜在的营销活动。

这为制造商提供了设计阶段的宝贵信息,确保了完整的产品竞争力并加快了上市计划。

提高质量保证

数字孪生非常适合测试新系统和产品,有助于质量保证。制造商可以创建产品、零件和系统的虚拟原型,并针对数百个变量进行测试,包括压力测试、天气条件、温度变化、油漆作业、组件更换等。

这一过程大大减少了对物理设备和额外设施的需求,以及设置这些测试和检查所需的时间,从而显着节省了成本。通过机器学习和数据分析,可以在产品下线之前发现产品质量的任何问题或差距,质量经理可以清楚地看到问题的根源并轻松解决。

预测性维护,而非反应性维护

随着在整个质量控制过程中收集到更多数据和分析,可以对数字孪生进行编程,以预测未来可能出现质量问题的任何领域,从而使制造商能够积极主动。

数字孪生可用于模拟几种不同的场景并预测其结果,这意味着制造商可以识别其生产过程中的任何问题并在流程本身在物理生产中实施之前解决这些问题。

在整个生产生命周期中持续收集有关机器性能和产品质量的数据,意味着制造商可以以更低的成本生产出更好的产品。借助这种近乎实时的生命周期视图,数字孪生技术可以发现趋势和模式,并在潜在产品问题或机器故障发生之前发出预警警报。这有助于避免与反应性维护相关的成本。

数字孪生可用于优化整个制造过程以及质量控制管理。当与机器学习和数据分析相结合时,制造商可以清楚地了解从开始到结束的整个制造过程,并识别任何瓶颈和弱点,所有这些都可以改进。

当审查制造过程的每个部分时,可以减少浪费并提高产量,这有助于提高可扩展性和整体效率。

数字孪生技术的用途远远超出了设计、测试和产品生命周期。通过机器学习和数据分析,制造商可以获得关键业务问题的答案,例如零件在不同条件和压力下的性能。这意味着制造商可以深入了解零件如何单独和共同反应,从而影响未来的运营。