数字孪生钢铁行业智能制造的主要优势

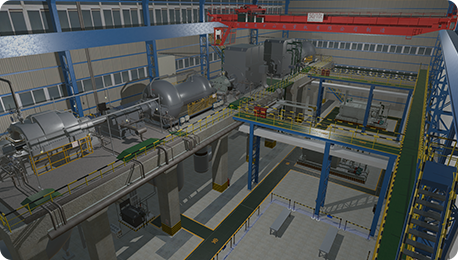

目前,钢铁企业整体数字化程度仍较低,大多数钢铁企业仍处于信息化阶段。行业信息化投入占营收的平均比例不到0.3%,数据结构不同的“烟囱”岛系统众多、来源多、质量差。广州华锐互动数字孪生系统为企业数据提供可视化、三维化整合体现,辅助企业精准、科学、合理决策。数字孪生系统可用于钢铁制造、智慧楼宇、智慧园区、智慧产品等多个领域。

数字孪生钢铁行业智能制造的主要优势包括:

一是提质增效。在智能研发设计方面,重点整合产品研发流程、人工智能和大数据驱动的数字孪生钢铁新产品研发设计平台;在智能生产管控方面,努力实现系统间智能互联互通,实现异地生产线远程。集中控制、专家远程技术支持、设备与生产线数字孪生等;在智能品控方面,努力实现产品质量缺陷追溯、产品数字化交付等;在智慧物流与供应链方面,着力实现运输车辆与车辆供应链(ISC)的自动驾驶与一体化、基于大宗原燃料市场智能预测的采购策略优化等。智能营销服务,着力实现专家远程用户服务和下游用户订单智能预测。

二是模式变化。2022年,钢铁企业运营管控模式转变,流程优化再造步伐加快:生产制造模式从大规模制造向大规模定制和预测制造演进,设备运维模式将加快推进。从现场检查和维修转变为基于状态的维护和预测性制造。维护转型、运营管理模式从体验管理到智能决策模式等。

三是节能减排。未来,钢铁企业对数字减碳空间有限的认知将逐渐改变。探索借助数字化技术实现“双碳”目标是一个很好的起点,这需要钢铁企业跳出局限于单一碎片化场景的思维模式,运用5G、AI和云技术构建统一的网络和数据库,推动实现全制造过程智能减碳。

以转炉炼钢为例,这是一个极其复杂的化学反应过程。通过数字孪生技术,可以在虚拟转炉中全面分析炼钢全过程。这样才能从根本上找到降低成本、提高质量的根本原因。

借助数字孪生技术实现钢铁行业的数字化转型发展是大势所趋。未来,广州华锐互动还将继续探索数字孪生钢铁行业的实践经验,结合自身技术和产品,做好企业数字化转型,助力行业实现智能化生产。