3D数字孪生技术在工业领域中的应用方向

随着数字孪生技术不断深入发展,其应用领域得到进一步扩容,尤其是在国内的工业制造领域中的运用起到重要推动作用。

在近些年来,工业制造领域依托各种新型的科技手段弥补传统工业制造的不足之处,实现智能化工业制造。

3D数字孪生技术在工业领域中的具体运用:

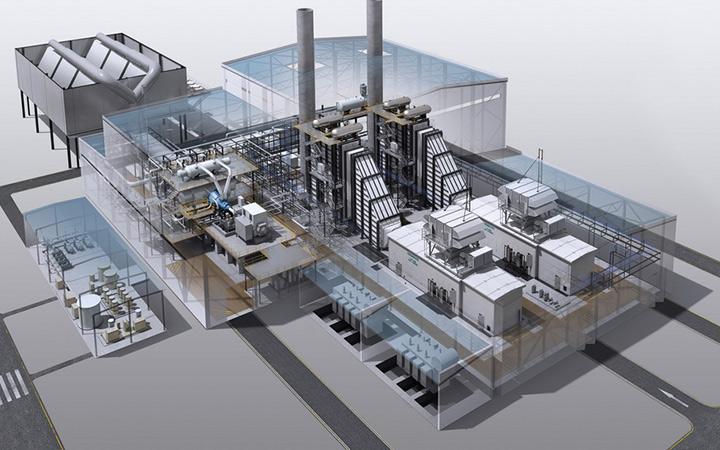

构建物理工厂数字孪生模型,包括一系列彼此相关的模型,例如组织模型、人员模型、产品模型、工艺模型、车间布局模型、产线模型、柔性单元模型、产能模型、仓储模型、物流模型、质控模型、资源运维模型等等。

通过搭建数字孪生工厂模型实现对物理工厂的感知和控制,实现物理实体状态的实时感知,并基于工业智能,实现对物理实体的控制,从而实现对工厂运营的持续优化。

(1)通过工业物联技术,实现对生产过程中的人、机、料、法、环、测等生产要素的感知,实时掌控整个工厂的状态,是实现数字孪生工厂的基础;

(2)利用工业智能技术,体现了工业大脑的作用,实现了更高层次的实时综合调度和优化,实现工厂运营整体效能的提升;

(3)利用中间件、边缘计算、自主控制等技术,通过指令和动作的分解、将业务指令进一步转化为生产作业控制指令;

(4)实现对仓储物流、制造执行、质量控制的精准执行,从而实现高度柔性自动化的智能生产,将数字工厂的智能作用于物理工厂。

通过孪生数字化仿真场景、系统,可对生产过程进行预测性生产,并通过传感器所获取的实时数据进行运算判断,实现生产流程动态优化和过程精确控制,最大限度发挥生产系统的整体效率并有效降低能耗。

通过3D数字孪生模型能接收到运行的实时数据,除了可呈现真实的实时的数据信息外,对设备运行过程进行实时对比监控,提前发现异常情况,并自动执行相关预案,实现提前预警和可预测性维护,避免事故发生,保证生产过程的连续性和稳定性;还能通过机器学习等技术,反映真实的运转逻辑,实现各种生产场景中的数据研判和智能决策分析,真正实现智能制造工业,需要实现全要素、全产业链、全价值链的互联互通。